近20年来, 对氨氮污水处理(lǐ)方面开展了较多(duō)的研究。其研究范围涉及生物(wù)法、物(wù)化法的各种处理(lǐ)工艺,目前氨氮处理(lǐ)实用(yòng)性较好國(guó)内运用(yòng)多(duō)的技术為(wèi):传统生物(wù)脱氮法、氨吹脱汽提法、折点氯化法、化學(xué)沉淀法、离子交换法、膜法等。

1、常用(yòng)脱氮工艺简介

1、传统生物(wù)脱氮

传统的生物(wù)脱氮技术始于上世纪30年代,真正应用(yòng)于20世纪70年代。自Barth三段生物(wù)脱氮工艺的开创,A/O工艺、序批式工艺等脱氮工艺相继被提出并应用(yòng)于工程实际。

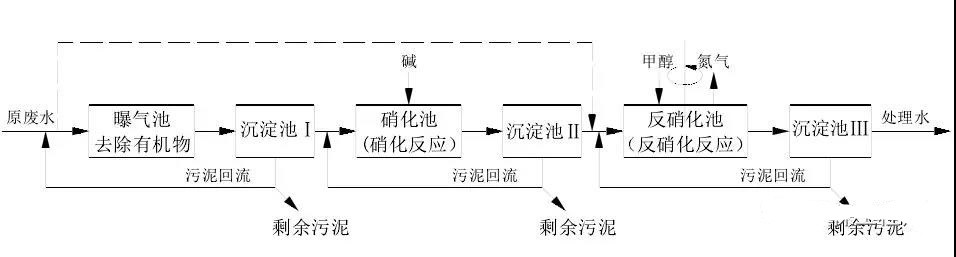

三段生物(wù)脱氮工艺

三段生物(wù)脱氮工艺流程如图所示,该工艺是将有(yǒu)机物(wù)降解、硝化作用(yòng)以及反硝化作用(yòng)三个阶段独立开来,每一阶段后面都有(yǒu)各自独立的沉淀池和污泥回流系统。第1一段曝气池的主要作用(yòng)是代謝(xiè)分(fēn)解有(yǒu)机物(wù),并使有(yǒu)机氮氨化。第二段硝化池主要进行硝化反应,将氨氮氧化,同时需投加碱度以维持一1定的pH值。第三段是反硝化反应器,硝态氮在缺氧条件下被还原為(wèi)N2,安装搅拌装置使污泥混合液呈悬碳源以满足浮状态,并外加反硝化反应所需的碳源。

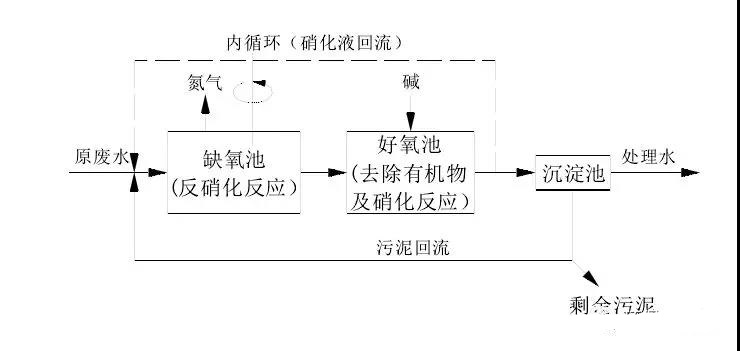

A/O生物(wù)脱氮工艺

A/O 生物(wù)脱氮工艺如图所示,该工艺将缺氧段置于系统前端,其发生反硝化反应产生的碱度能(néng)够少量补充硝化反应之需。另外,缺氧池中反硝化反应利用(yòng)原废水中的有(yǒu)机物(wù)為(wèi)碳源可(kě)以减少补充碳源的投加甚至不加。通过内循环将硝化反应产生的硝态氮转移到缺氧池进行反硝化反应,硝态氮中氧作為(wèi)電(diàn)子受體(tǐ),供给反硝化菌的呼吸作用(yòng)和生命活动,并完成脱氮工序。

在 A/O 生物(wù)脱氮工艺中,硝化液回流比对系统的脱氮效果影响很(hěn)大。若回流比控制过低,则无法提供充足的硝态氮进行反应,使硝化作用(yòng)不完全,进而影响脱氮效果;若控制过高,则导致硝化液与反硝化菌接触时间减短,从而降低脱氮效率。因此,在实际的运行过程中需要控制适当的硝化液回流比,使系统脱氮效果达到佳水平。

序批式脱氮工艺(例如CASS)

序批式脱氮工艺与A/O工艺相比,其运行方式有(yǒu)所不同,但在脱氮反应机理(lǐ)上基本与A/O生物(wù)脱氮工艺一致。序批式工艺為(wèi)间歇的运行方式,采用(yòng)一个独立的反应池替代了传统的由多(duō)个具有(yǒu)不同功能(néng)的反应區(qū)组合而成的A/O生物(wù)脱氮反应器。序批式脱氮工艺以时间的交替方式实现了缺氧/好氧环境,取代了传统空间上的缺氧/好氧,因其具有(yǒu)简单的结构和灵活的操作方式而倍受研究者的关注和研究。

2、氨吹脱

吹脱法的基本原理(lǐ)是气液相平衡和传质速度理(lǐ)论。废水中的NH3-N通常以铵离子(NH4+)和游离氨(NH3)的状态把持平衡而存在的:

NH4++OH↹NH3+H2O

当PH為(wèi)中性时,NH3-N主要以铵离子(NH4+)形式存在,当PH值為(wèi)碱性,NH3-N主要以游离氨(NH3)状态存在吹脱法是在沸水中加入碱,调节PH值至碱性,先将废水中的NH4+转化為(wèi)NH3,然后通入蒸汽或空气进行解吸,将废水中的NH3转化為(wèi)气相,从而将NH3-N从水中去除。常用(yòng)空气或水蒸气作载气,前者称為(wèi)空气吹脱,后者称為(wèi)蒸汽吹脱。

而控制吹脱效率高低的关键因素是温度、气液比和pH。

在水温大于25 ℃,气液比控制在3500左右,渗滤液pH控制在10.5左右,对于氨氮浓度高达2000~4000mg/L的垃圾渗滤液,去除率可(kě)达到90%以上。吹脱法在低温时氨氮去除效率不高。

采用(yòng)超声波吹脱技术对化肥厂高浓度氨氮废水(例如882mg/L)进行了处理(lǐ)试验。佳工艺条件為(wèi)pH=11,超声吹脱时间為(wèi)40min,气水比為(wèi)一千:1试验结果表明,废水采用(yòng)超声波辐射以后,氨氮的吹脱效果明显增加,与传统吹脱技术相比,氨氮的去除率增加了17%~164%,在90%以上,吹脱后氨氮在一百mg/L以内。

為(wèi)了以较低的代价将pH调节至碱性,需要向废水中投加一1定量的氢氧化钙,但容易生水垢。同时,為(wèi)了防止吹脱出的氨氮造成二次污染,需要在吹脱塔后设置氨氮吸收装置。

在处理(lǐ)经UASB预处理(lǐ)的垃圾渗滤液(2240mg/L)时发现在pH=11.5,反应时间為(wèi)24h,仅以120r/min的速度梯度进行机械搅拌,氨氮去除率便可(kě)达95%。而在pH=12时通过曝气脱氨氮,在第17小(xiǎo)时pH开始下降,氨氮去除率仅為(wèi)85%。据此认為(wèi),吹脱法脱氮的主要机理(lǐ)应该是机械搅拌而不是空气扩散搅拌。

3、离子交换

离子交换法实际上是利用(yòng)不溶性离子化合物(wù)(离子交换剂)上的可(kě)交换离子与溶液中的其它同性离子(NH4+)发生交换反应,从而将废水中的NH4+牢固地吸附在离子交换剂表面,达到脱除氨氮的目的。常用(yòng)的离子交换工艺主要是沸石吸附除氨氮。

利用(yòng)沸石中的阳离子与废水中的NH4 进行交换以达到脱氮的目的。沸石一般被用(yòng)于处理(lǐ)低浓度含氨废水或含微量重金属的废水。探讨了沸石吸附法去除垃圾渗滤液中氨氮的效果及可(kě)行性。小(xiǎo)试研究结果表明,每克沸石具有(yǒu)吸附15.5mg氨氮的极限潜力,当沸石粒径為(wèi)30~16目时,氨氮去除率达到了78.5%,且在吸附时间、投加量及沸石粒径相同的情况下,进水氨氮浓度越大,吸附速率越大,沸石作為(wèi)吸附剂去除渗滤液中的氨氮是可(kě)行的。

用(yòng)沸石离子交换法处理(lǐ)经厌氧消化过的猪肥废水时发现Na-Zeo、Mg-Zeo、Ca-Zeo、k-Zeo中Na-Zeo沸石效1果好,其次是Ca-Zeo。增加离子交换床的高度可(kě)以提高氨氮去除率,综合考虑经济原因和水力条件,床高18cm(H/D=4),相对流量小(xiǎo)于7.8BV/h是比较适合的尺寸。离子交换法受悬浮物(wù)浓度的影响较大。

应用(yòng)沸石脱氨法必1须考虑沸石的再生问题,通常有(yǒu)再生液法和焚烧法。采用(yòng)焚烧法时,产生的氨气必1须进行处理(lǐ)。

4、膜过滤

利用(yòng)膜的选择透过性进行氨氮脱除的一种方法。这种方法操作方便,氨氮回收率高,无二次污染。蒋展鹏等采用(yòng)電(diàn)渗析法和聚丙烯(PP)中空纤维膜法处理(lǐ)高浓度氨氮无机废水可(kě)取得良好的效果。電(diàn)渗析法处理(lǐ)氨氮废水2000~3000mg/L,去除率可(kě)在85%以上,同时可(kě)获得8.9%的浓氨水。此法工艺流程简单、不消耗药剂、运行过程中消耗的電(diàn)量与废水中氨氮浓度成正比。PP中空纤维膜法脱氨效率>90%,回收的硫酸铵浓度在25%左右。运行中需加碱,加碱量与废水中氨氮浓度成正比。

乳化液膜是种以乳液形式存在的液膜具有(yǒu)选择透过性,可(kě)用(yòng)于液-液分(fēn)离。分(fēn)离过程通常是以乳化液膜(例如煤油膜)為(wèi)分(fēn)离介质,在油膜两侧通过NH3的浓度差和扩散传递為(wèi)推动力,使NH3进入膜内,从而达到分(fēn)离的目的。

5、折点加氯法

折点加氯法是投加过量的氯或次氯酸钠,使废水中的氨氮氧化成氮气的化學(xué)脱氮工艺。该方法的处理(lǐ)效率可(kě)达到90% ~一百%,处理(lǐ)效果稳定,不受水温影响。但运行费用(yòng)高,副产物(wù)氯胺和氯代有(yǒu)机物(wù)会造成二次污染。折点氯化法除氨机理(lǐ)如下:

Cl2+H2O→HOCl+H++Cl-

NH4++HOCl→NH2Cl+H++H2O

NHCl2+H2O→NOH+2H++2Cl-

NHCl2+NaOH→N2+HOCl+H++Cl-

6、磷酸铵镁沉淀法(鸟粪石法)

向含氨氮废水中投加Mg2+和PO43-,三者反应生成MgNH4PO4•6H2O(简称MAP)沉淀。此法工艺简单,操作简便,反应快,影响因素少,能(néng)充分(fēn)回收氨实现废水资源化。该方法的主要局限性在于沉淀药剂用(yòng)量较大,从而致使处理(lǐ)成本较高,沉淀产物(wù)MAP的用(yòng)途有(yǒu)待进一步开发与推广。

Mg2++ PO43-+ NH4+= MgNH4PO4

Mg2+一般由MgCL2提供, MgCL2分(fēn)子量為(wèi)95; PO43-一般由NaH2PO4提供,分(fēn)子量145,不考虑其他(tā)因素,理(lǐ)论上计算得去除1kg NH4+需要MgCL27.6kg, NaH2PO410.36kg, 按工业级MgCL22.5元/kg, 工业级NaH2PO43.0元/kg计算,去除1kg NH4+的药剂成本為(wèi)50元,产生磷酸铵镁沉淀18kg(不考虑结晶水)。

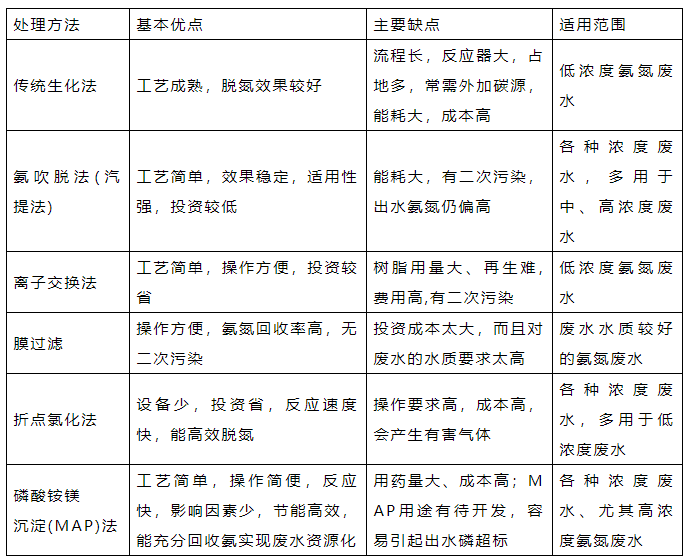

2、常用(yòng)脱氮工艺优缺点对比表

技术装备