近年来,由于纺织印染工艺的快速发展及后整理(lǐ)技术的进步,新(xīn)型助剂等难生化降解的有(yǒu)机物(wù)被大量引入印染废水。同时由于國(guó)1家“十三五”规划对印染行业节水的要求,使污水厂最终排放水中难降解有(yǒu)机物(wù)浓度提高。目前常规采用(yòng)的物(wù)化与生化相结合的处理(lǐ)工艺勉强可(kě)满足旧标准的要求,直接排放出水CODCr基本能(néng)稳定在100mg/L左右,但新(xīn)标准表3要求直接排放出水CODCr稳定在60mg/L以下,需要引进新(xīn)工艺对污染物(wù)进一步处理(lǐ)。介绍了某公司印染废水提标改造工程,通过对二沉池出水进行高1级催化氧化处理(lǐ),提高二级出水的可(kě)生化性,再通过曝气生物(wù)滤池(BAF)进一步将有(yǒu)机物(wù)降解,从而达到新(xīn)标准表3中CODCr的排放要求。

1、废水来源

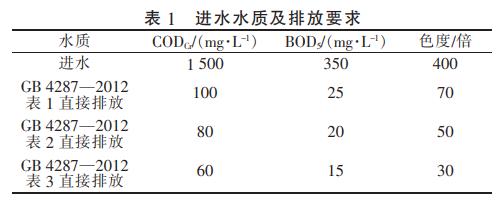

该企业印染废水的来源主要有(yǒu)退浆废水、煮炼废水、漂白废水、染色废水、丝光废水、印花(huā)废水和洗水废水。各类印染废水所含污染物(wù)质主要有(yǒu)天1然有(yǒu)机物(wù)质(天1然纤维所含的蜡质、胶质、半纤维素、油脂等)及人工合成有(yǒu)机物(wù)质(染料、助剂、浆料等)。该企业处理(lǐ)水量為(wèi)24000m3/d,废水处理(lǐ)后直接排放到环境中。企业产生的废水水质及《纺织染整工业水污染物(wù)排放标准》(GB4287—2012)中对直接排放CODCr、BOD5及色度的限值如表1所示。

2、工程概况

2.1 污水厂提标改造前状况

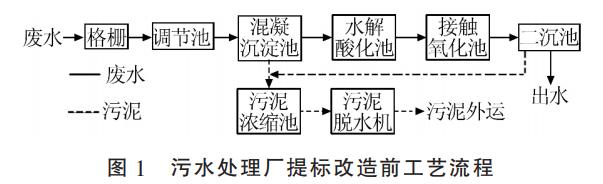

污水厂现工艺流程见图1。

污水厂处理(lǐ)系统处理(lǐ)量為(wèi)24000m3/d,由2套处理(lǐ)量為(wèi)12000m3/d的系统并联组成。2套系统的工艺及尺寸相同,其中调节池尺寸為(wèi)75.3m×26.3m×5.7m,采用(yòng)搅拌机进行水质混合,混凝沉淀池尺寸為(wèi)49.1m×7.7m×4.6m,水解酸化池的尺寸為(wèi)49.1m×24.7m×6.0m,接触氧化池的尺寸為(wèi)49.1m×25.9m×5.75m,水解酸化池和接触氧化池為(wèi)2列并联推流式反应池,二沉池為(wèi)并联的2座辐流沉淀池,尺寸為(wèi)D12m×6.8m。

污水厂提标改造前采用(yòng)传统的物(wù)化+生化+物(wù)化的常规处理(lǐ)工艺,印染废水中的悬浮物(wù)、胶體(tǐ)态有(yǒu)机污染物(wù)及大分(fēn)子的染料可(kě)通过混凝沉淀去除一部分(fēn),一部分(fēn)CODCr、SS及色度得到去除,减轻1生物(wù)处理(lǐ)负荷。难降解的有(yǒu)机物(wù)经过水解酸化后生成小(xiǎo)分(fēn)子有(yǒu)机酸或有(yǒu)机醇,同时含偶氮键的染料分(fēn)子在水解酸化的过程中发生偶氮键发色基团的断裂,之后出水进入接触氧化池,在好氧菌的作用(yòng)下,大量有(yǒu)机物(wù)分(fēn)子被快速氧化分(fēn)解,CODCr得以大幅降低,向二沉池中通过投加药剂控制出水悬浮物(wù)及总磷,最终出水CODCr可(kě)稳定在90mg/L左右,出水指标都可(kě)以控制在GB4287—2012中表1的要求。

常规工艺在一般情况下,只要保证较好的混凝沉淀分(fēn)离效果,并有(yǒu)足够的水解酸化和好氧反应停留时间,出水CODCr基本可(kě)达到GB4287—2012中表1的要求,但与表3的要求还相差很(hěn)遠(yuǎn)。

2.2 污水厂提标改造后状况

传统的生物(wù)技术难以满足新(xīn)排放标准中对CODCr的要求。高1级氧化、高1效生物(wù)法和活性炭吸附可(kě)用(yòng)于难降解低浓度废水的深度处理(lǐ)。Fenton反应是成熟的深度处理(lǐ)方法与技术,但Fenton试剂pH调节范围大,酸碱用(yòng)量大,污泥产量高,在深度处理(lǐ)工程实践中应用(yòng)价值有(yǒu)限;单独使用(yòng)臭氧氧化去除CODCr运行成本高,臭氧不能(néng)承担主要去除CODCr的任務(wù),需要与其他(tā)工艺相结合。膜生物(wù)反应器(MBR)是集高1效膜分(fēn)离技术和微生物(wù)降解作用(yòng)于一體(tǐ)的生化反应系统,其通过膜的高1效截留分(fēn)离功能(néng)提高反应器中活性污泥的浓度,从而提高处理(lǐ)装置的容积负荷,实现将难降解大分(fēn)子有(yǒu)机物(wù)质截留在反应器中不断反应和降解的过程,但MBR能(néng)耗高,对印染废水色度去除效果不佳;曝气生物(wù)滤池(BAF)是在生物(wù)滤池和普通快滤池的基础上通过强化人工曝气而发展起来的高1效低耗污水处理(lǐ)技术,适用(yòng)于处理(lǐ)低浓度、难降解有(yǒu)机废水。目前越来越多(duō)的研究倾向于采用(yòng)高1级氧化与生化联用(yòng)技术处理(lǐ)生物(wù)难降解的工业废水,先通过高1级氧化提高废水可(kě)生化性,然后再用(yòng)生物(wù)技术进一步降解。

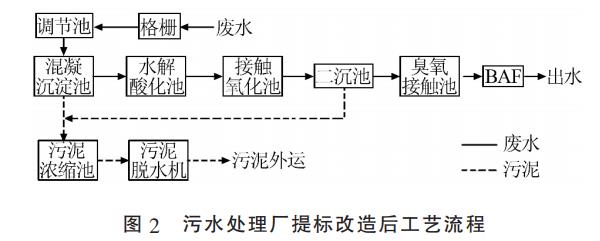

该企业对原系统二沉池出水进行深度处理(lǐ),选择臭氧催化氧化对废水进行预处理(lǐ),臭氧对印染废水色度有(yǒu)很(hěn)好的去除效果,同时可(kě)以将大分(fēn)子物(wù)质降解為(wèi)相对质量较小(xiǎo)的物(wù)质,使出水BOD5/CODCr提高,再经过曝气生物(wù)滤池过滤进行深度处理(lǐ)。提标改造后的工艺流程见图2。

臭氧催化氧化接触池的尺寸為(wèi)27.5m×10.4m×8.0m,空床停留时间為(wèi)90min,催化剂為(wèi)重金属烧结陶粒,粒径為(wèi)3~5mm,填料高度為(wèi)1.5m。BAF尺寸為(wèi)8.0m×8.0m×6.5m,均匀分(fēn)布并列8格,滤料為(wèi)普通陶粒,粒径為(wèi)3~5mm,填料高度為(wèi)3.0m,接触时间為(wèi)90min,气水比為(wèi)4.7∶1。

3、结果与讨论

3.1 污染物(wù)去除情况

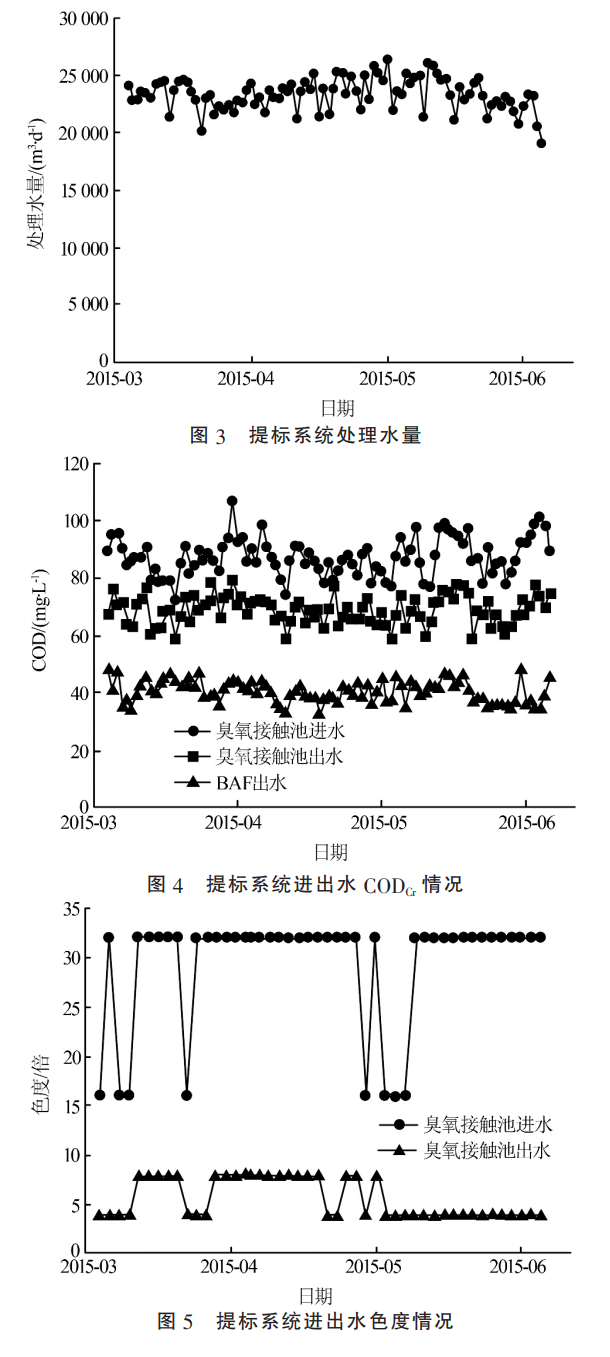

污水厂提标系统的处理(lǐ)水量、各段CODCr和色度的去除情况见图3~图5。

2015年3月至2015年6月,提标系统处理(lǐ)水量在19150~26414m3/d,平均处理(lǐ)量為(wèi)23381m3/d。提标系统进水CODCr為(wèi)72.3~106.9mg/L,平均為(wèi)87.3mg/L,臭氧接触池出水CODCr為(wèi)58.8~78.8mg/L,平均為(wèi)68.9mg/L,BAF出水CODCr為(wèi)33.4~48.6mg/L,平均為(wèi)40.8mg/L,臭氧将大分(fēn)子物(wù)质降解成小(xiǎo)分(fēn)子物(wù)质后,大部分(fēn)污染物(wù)通过BAF生化作用(yòng)去除;提标系统进水平均色度為(wèi)30倍,经过臭氧处理(lǐ)后色度平均為(wèi)6倍,臭氧对色度的平均去除率為(wèi)80%,这是因為(wèi)经过臭氧高1级氧化后,芳香族化合物(wù)上的偶氮双键显色基团被打断。臭氧接触池出水色度与最终出水色度相同。

由图3~图5可(kě)以看出,污水厂提标出水在较大的CODCr和色度波动的情况下,能(néng)够稳定保持出水CODCr在50mg/L以下,达到GB4287—2012中表3所要求的限制,出水色度稳定在4~8倍。

3.2 臭氧投加浓度与CODCr和色度的去除率关系

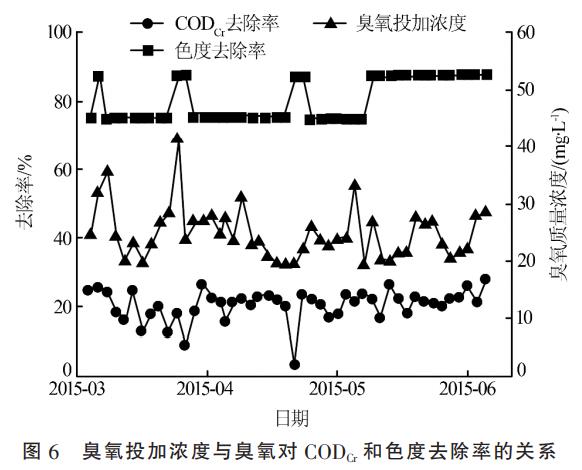

在臭氧接触氧化池中不同臭氧投加浓度的条件下,CODCr和色度的去除率情况见图6。

由图6可(kě)以看出,臭氧投加质量浓度在18.4~38.8mg/L,此投加浓度區(qū)间内的波动对出水CODCr及色度影响不大,但当臭氧投加质量浓度超过30.0mg/L后,对提高色度及CODCr去除率没有(yǒu)明显效果,因此建议臭氧投加质量浓度控制在18.4~30.0mg/L。

4、经济效益分(fēn)析

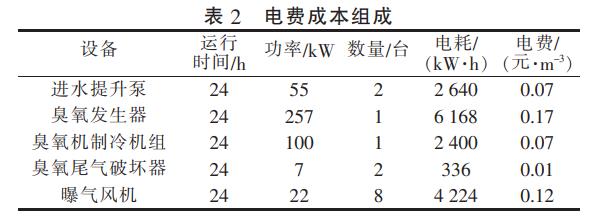

污水厂提标系统运行成本主要為(wèi)药剂费和電(diàn)费。药剂费来自液氧源费用(yòng);電(diàn)费包括臭氧发生器電(diàn)费、臭氧接触池及BAF曝气风机電(diàn)费、臭氧接触池及BAF反洗风机電(diàn)费。其中,液氧源价格為(wèi)800元/t,電(diàn)费為(wèi)0.67元/(kW·h)。在设计进水CODCr分(fēn)别為(wèi)≤90、90~100、100~110mg/L条件下,将出水控制在50mg/L以下的运行成本分(fēn)别為(wèi)0.63、0.64、0.66元/t。

以设计进水CODCr90~100mg/L為(wèi)例,臭氧投加质量浓度平均约為(wèi)25mg/L,其中药剂费為(wèi)0.20元/m3,電(diàn)费成本见表2。

对于常规处理(lǐ)后的印染废水(平均CODCr為(wèi)100mg/L),采用(yòng)硅藻土与活性炭配比為(wèi)3∶1的吸附剂进行深度处理(lǐ),投加质量浓度為(wèi)0.33g/L,CODCr和色度的去除率可(kě)分(fēn)别达到48%和75%,出水CODCr為(wèi)50mg/L左右,色度為(wèi)20倍,吨水处理(lǐ)费用(yòng)為(wèi)1.58元;对于经过酸化水解处理(lǐ)后的印染废水(平均CODCr500mg/L),采用(yòng)MBR法进行深度处理(lǐ),CODCr和色度的去除率可(kě)分(fēn)别达到90%和100%,出水CODCr為(wèi)50mg/L以下,吨水处理(lǐ)费用(yòng)為(wèi)1.80元。在Fenton法深度处理(lǐ)印染废水的研究中,将pH控制在4.0,七水合硫酸亚铁投加质量浓度為(wèi)900mg/L,30%的H2O2投加量為(wèi)1.5mL/L,在此条件下因药剂产生的运行成本达到2.5元/m3以上。本项目采用(yòng)臭氧催化氧化与BAF联合处理(lǐ)的工艺,运行过程无二次污染,发挥了臭氧提高可(kě)生化性及BAF高1效处理(lǐ)低污染废水的优势。其运行成本明显低于吸附工艺、MBR工艺及Fenton高1级氧化工艺。

5、结论

(1)采用(yòng)臭氧催化氧化-BAF组合工艺可(kě)有(yǒu)效对印染废水二级出水进行深度处理(lǐ),臭氧可(kě)去除污水中的部分(fēn)CODCr,同时提高出水的可(kě)生化性,再经BAF处理(lǐ)后CODCr可(kě)稳定降到50mg/L以下。臭氧对色度有(yǒu)很(hěn)好的去除效果,平均色度由30倍降低至6倍,经过BAF后色度没有(yǒu)变化。提标系统出水CODCr和色度均可(kě)达到GB4287—2012中表3的标准。

(2)提标系统臭氧投加质量浓度建议為(wèi)18.4~30.0mg/L,超过30.0mg/L后对提高色度及CODCr去除率没有(yǒu)明显效果。

(3)臭氧催化氧化-BAF组合工艺吨水运行费用(yòng)主要為(wèi)液氧源费用(yòng)和電(diàn)费,在满足二级出水CODCr稳定降低到50mg/L以下时,吨水运行成本低于0.7元。

技术装备